Il legno è stato il materiale più facilmente reperibile e versatile che l’uomo abbia utilizzato fin dalla sua origine per realizzare oggetti d’uso comune e abitazioni. In edilizia fino alla fine dell’Ottocento è stato il materiale più utilizzato insieme alla pietra.

Successivamente, in alcuni contesti geografici, il legno è stato sostituito da strutture in acciaio, in cemento armato piuttosto che in muratura portante. In epoca recente, grazie all’evoluzione di una nuova coscienza ecologica, le costruzioni in legno sono tornate ad essere considerate un’alternativa più sostenibile dal punto di vista ambientale rispetto ai sistemi costruttivi di “derivazione industriale”.

Le tavole possono essere incollate, inchiodate o collegate con perni lisci o filettati. Il numero degli strati del pannello Xlam dipende dalle esigenze di carattere strutturale e dal suo utilizzo: parete o solaio. In ogni caso il minimo degli strati per ottenere il corretto ed efficace comportamento fisico e meccanico che caratterizza un elemento multistrato è tre. L’elemento di collegamento tra il terreno e l’edificio in Xlam è un solaio controterra, areato, un interrato in cemento armato, piuttosto che una fondazione che consente l’appoggio dei pannelli su tutta la loro lunghezza. Il giunto legno cemento viene gestito con idonee guaine per evitare l’umidità di risalita, e la connessione della parete Xlam con la platea di fondazione è fatta con staffe metalliche angolari ancorate al legno con viti o chiodi e fissate al cemento armato con tasselli meccanici.

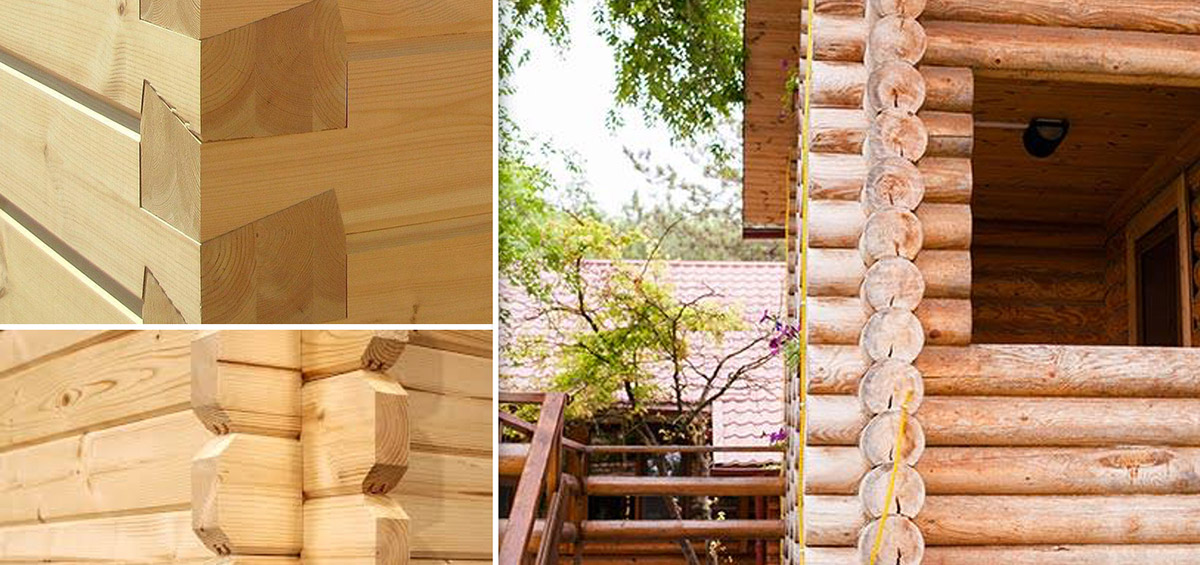

Gli elementi costruttivi usati per la produzione devono rispettare i medesimi criteri delle tavole per la produzione di legno lamellare incollato. Gli elementi costruttivi Blockhaus presentano una maschiatura ed un incastro alle estremità per facilitare la sovrapposizione e soprattutto per conferire maggiore solidità e rigidità alla parete stessa. La particolare conformazione al bordo determina anche una buona protezione all’eventuale penetrazione dell’acqua meteorica e, con interposizione di materiali elastici, impedisce il passaggio dell’aria dall’interno all’esterno. Gli elementi Blockhaus sono realizzati prevalentemente in materiale di conifera. Nelle costruzioni in Blockhaus i solai e il tetto sono realizzati con travi in legno lamellare piuttosto che in legno massiccio e la correlazione con il terreno in un edificio a Blockhaus avviene per il tramite di un solaio contro terra tipo platea in cemento armato.

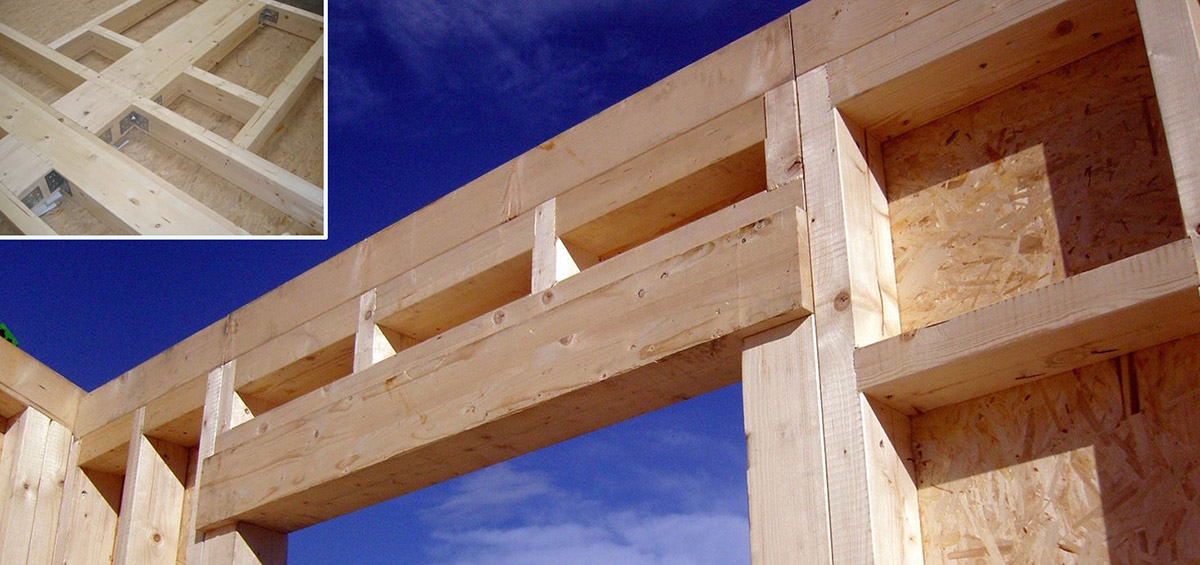

Le canalizzazioni per gli impianti sono alloggiate nell’intelaiatura, preferibilmente, in apposita intercapedine tra il setto portante e il rivestimento di finitura interna. Le pareti costruite con il sistema Platform-Frame sono quasi completamente prefabbricati in azienda e poi messi in opera in cantiere; all’interno della parete viene alloggiato l’isolamento termico e acustico e buona parte dell’impiantistica. Una parte importante nella costruzione di case prefabbricate con il sistema Platform-Frame è la tenuta all’aria, garantita dalla sigillatura dei giunti presenti nel manufatto prefabbricato con un apposito nastro a tenuta. La correlazione con il terreno delle case prefabbricate in legno costruite con il sistema Platform-Frame è garantita da un solaio contro terra areato o da un cordolo in cemento armato.

Le tavole usate per la produzione di pannelli XLAM devono rispettare i medesimi criteri delle tavole usate per la produzione di legno lamellare incollato. Si tratta di materiale classificato secondo la resistenza e appartenente ad una ben precisa classe. Le fasi di lavorazione delle tavole sono le seguenti:

- Taglio delle tavole: il taglio viene eseguito in impianti altamente industrializzati e specializzati per questo tipo di produzione;

- Essiccazione: è una fase essenziale del processo in quanto il tasso di umidità, di regola il 12% (tolleranza +/- 2-3%), è fondamentale sia per la classificazione che per l’incollaggio;

- Classificazione: la classificazione delle tavole avviene a vista oppure in modo meccanico e permette di eliminare le parti di qualità troppo scadente tramite troncature dell’elemento. Le norme di riferimento per la classificazione sono quelle che definiscono la classificazione del legno massiccio (EN 14081 e correlate) e che definiscono i profili prestazionali delle diverse classi di resistenza (per esempio EN 338);

- Giunti longitudinali delle lamelle: le lamelle che formano il singolo strato di tavole sono continue su tutta la lunghezza del pannello, in modo da garantire la continuità strutturale, ininterrotta, dallo strato per tutta la lunghezza del pannello. La tecnologia applicata è quella della produzione del legno lamellare incollato, con la giunzione longitudinale incollata, a pettine, delle singole tavole.

- Giunti trasversali delle tavole: il collegamento trasversale delle tavole cambia da produttore a produttore. In alcuni casi le tavole sono incollate una all’altra anche nella direzione trasversale, in altri casi sono solo accostate in modo da formare una superficie omogenea senza che il giunto fra una tavola e l’altra sia visibile, in altri casi ancora la superficie di contatto fra le tavole non è particolarmente curata e può restare un intercapedine visibile fra le due tavole.

Ogni produttore ha sviluppato la tecnologia di produzione a lui più confacente. La produzione può essere fatta in due modi:

- Produzione in una fase: Il pacchetto di tavole incollate, che formano il pannello multistrato è composto a partire dalle tavole della lunghezza desiderata e incollato in un’unica fase di lavoro. Di regola in questi casi le superfici laterali delle tavole non sono incollate;

- Produzione in due fasi: in questo caso l’incollaggio avviene in due distinte fasi, in una prima fase si producono singoli strati di tavole della dimensione del pannello finito, incollando le tavole una accanto all’altra. In una seconda fase si procede all’incollaggio dei singoli strati, impilandoli nella sequenza e nella direzione richiesta.

Per quanto riguarda la dimensione si può affermare che i pannelli in XLAM sono pannelli di grandi dimensioni. Nota importante riguarda la finitura dell’ XLAM, che se usato come elemento a vista la qualità delle superfici esterne deve essere adeguata all’uso previsto in modo da avere una superficie priva di fessure e nella quale la giunzione trasversale fra le tavole non sia marcata da una apertura visibile.

Trattandosi di elementi portanti di un edificio, tale limitazione non crea situazioni di conflitto, in quanto, di fatto impone che gli elementi strutturali di XLAM siano sempre posti in condizioni tali da non essere esposti al rischio di degrado biologico. Si raccomanda pertanto di curare in modo particolare la progettazione esecutiva degli elementi strutturali per garantire tutte le condizioni di sicurezza legate al degrado biologico. In relazione alle premesse i campi di applicazione più diffusi per l’XLAM sono:

- Solette per edifici: lo spessore delle solette sono in funzione dei carichi strutturali e della luce di appoggio.

- Pareti: la parete in XLAM viene considerata come un montante continuo o un pilastro di lunghezza continua. Lo spessore degli elementi di parete è determinato principalmente dai carichi verticali e dalle esigenze di rigidezza.